Esta es la primera parte de la Serie LA INNOVACIÓN DE DDMRP, un grupo de artículos escritos por Chad Smith fundador y partner del Demand Driven Institute.

Demand Driven MRP es una solución probada, dinámica y efectiva activada por la demanda con la finalidad de responder a los complejos desafíos del panorama industrial actual. Cuando es utilizada a lo largo de la cadena de suministro, DDMRP elimina las interrupciones en cascada y agravadas por el efecto látigo, el cual afecta a la mayoría de las cadenas de suministro en la actualidad. Es por ello, que esta metodología está proliferando rápidamente debido a su método transparente, fácil de interpretar, intuitivo, consistente y sostenible (vea el artículo DDMRP – Built for People Not Perfection).

DDMRP tiene cinco componentes diseñados para trabajar en conjunto. La Figura 1 nos muestra estos cinco componentes. Por lo tanto, la ausencia de cualquiera de estos componentes disminuirá drásticamente la efectividad y los resultados del DDRMP. A continuación detallamos los cinco componentes (Posicionamiento estratégico del inventario, Perfiles y niveles de búfer, Búfers dinámicos, Planificación Demand Driven, Ejecución Demand Driven)

El personal de planificación es comprensiblemente escéptico al principio. Como deberían serlo. Ellos han sido afectados una y otra vez por nuevas «soluciones» de planificación. Por esa razón, la primera pregunta que nos hacen es, «¿Que es tan diferente y único en la metodología DDMRP?«

Sin embargo lo primero que vamos a explicar es por qué gran parte de lo que se ve con DDMRP NO es diferente. Y el hecho es que varias disciplinas diferentes pero predominantes a nivel mundial son reconocidas como pilares fundamentales en la metodología DDMRP. La Figura 2 nos muestra estas disciplinas. Por ello, la mayor parte de la solución DDMRP está compuesta de métodos y paradigmas muy bien conocidos y aceptados. Los cuáles históricamente han sido casi imposible lograr trabajen juntas de manera efectiva.

Además, muchos aspectos técnicos de la metodología DDMRP no son nuevos. Conceptos como puntos de desacople y búfers zonificados de tres colores se han articulado durante décadas. En algunos casos, DDMRP mejoró significativamente algunos de estos conceptos en base a décadas de experiencia en una amplia gama de entornos de fabricación. Por ejemplo, el método DDMRP ofrece un método que paso a paso permite evaluar dónde se deben ubicar los puntos de desacoplamiento dentro de la estructura de un producto y/o red de suministro y distribución.

Las zonas de amortiguación en la metodología DDMRP no son simplemente una simple estratificación definida como un tercio verde, un tercio amarillo y un tercio rojo. En DDMRP, cada color de zona tiene un propósito explícito que afecta su tamaño en relación con los atributos de una parte individual y el perfil del búfer al que pertenece. Pero estos refinamientos son simplemente eso: refinamientos; no son cambiadores de juego.

El verdadero cambio de juego es la capacidad de DDMRP para fusionar las disciplinas anteriores y, de hecho, trabajar en concierto. Cuatro innovaciones principales permiten esta colaboración inter-disciplinaria y hacen que el método DDMRP llegue y permanezca unido. Discutiremos cada innovación clave en esta serie. Comenzaremos con el tiempo de entrega desacoplado.

Primera Innovación : El Lead Time Desacoplado

DDMRP comienza con la determinación de dónde colocar los puntos de desacoplamiento. El desacoplamiento permite que la distorsión de la señal de demanda y la variabilidad de la continuidad del suministro se combatan simultáneamente. Los puntos de desacoplamiento son los lugares en los que libramos esa batalla. El uso de puntos de desacoplamiento también da como resultado un nuevo tipo de tiempo de entrega que debe ser entendido y calculado para poder:

-

Comprimir los tiempos de entrega dentro de rangos requeridos

-

Determinar fechas de vencimiento realistas, cuando ello sea necesario

-

Establecer apropiadamente los niveles del buffer en el punto de desacoplamiento

-

Encontrar puntos de apalancamiento de inventario de alto valor para el desacoplamiento.

La Figura 3 es una estructura de producto simple que usaremos como ejemplo. A continuación encontrará la estructura del producto para una pieza llamada «FPB» (Producto terminado B). En el lado derecho del gráfico, verá los niveles de la estructura del producto. El número que figura en el recuadro negro es el tiempo de entrega asociado a cada elemento.

Una limitación inherente del MRP es que solo reconoce dos tipos de tiempos de entrega o lead time para los artículos manufacturados; el primero el lead time de manufactura y el segundo el lead time acumulado. Sin embargo en entornos más complejos, estos plazos de entrega son simplemente una paradoja y son siempre poco realistas.

El tiempo de entrega de fabricación o lead time de manufactura es el tiempo que nos toma en fabricar la pieza, excluyendo los tiempos de entrega o lead time ubicados en un nivel más bajo. Este tiempo de entrega supone que todos los componentes estarán disponibles en la fecha de lanzamiento de la orden del pedido del producto padre calculado. Por lo tanto, todo debe ir exactamente como se planeó (sin variabilidad). Por ejemplo, FPB tomará un día si SAA y SAL están siempre disponibles. SAL tardará dos días en completarse si PPX y PPZ están siempre disponibles.

¿Con qué frecuencia están en el sitio de consumo TODOS los componentes listos en la fecha de lanzamiento del pedido original? Nuestra suposición es que la respuesta es «rara vez». ¿Por qué? Porque en estructuras dependientes y cálculos como los que MRP utiliza, la variabilidad se propaga. Crea un efecto donde las demoras universales se acumulan, mientras los beneficios nunca se acumulan. Cuanto más profunda y amplia es la estructura del producto, peor es el efecto que se obtiene como resultado. Esto significa que, en la mayoría de los casos, utilizar el tiempo de fabricación es simplemente una gran sub-estimación del tiempo real que realmente tomará. «¿Por qué estamos siempre retrasados?»

¿Qué pasa con el Lead Time Acumulado? El tiempo de espera acumulado es lado opuesto del espectro de las suposiciones. El Lead time acumulado es la secuencia de tiempo más larga en la estructura de producto definida. Esto supone que no habrá componentes disponibles dentro de ese marco de tiempo. Esta es una sobre estimación del tiempo de entrega. ¿Con qué frecuencia no hay nada disponible en su planta? La Figura 4 muestra la cadena de tiempo acumulada de nuestro ejemplo es un total de 16 días.

Sin embargo, cuando los puntos de desacoplamiento se colocan dentro de la estructura de un producto, esta suposición se invalida inmediatamente. Como estos componentes están desacoplados, se puede suponer razonablemente que estarán disponibles al momento de la liberación del pedido principal. Este hecho hace que el lead time acumulado de la orden sea una sobre estimación del tiempo de entrega cuando están presentes los puntos de desacoplamiento. En la Figura 5, los puntos de desacoplamiento (tres iconos de cubo de color) ahora se han colocado en SAG, SAA, PPX y PPZ en nuestro ejemplo.

Por lo tanto, surge una nueva forma de tiempo de entrega con el uso de puntos de desacoplamiento para piezas fabricadas. Esta nueva forma de tiempo de entrega solo asume la disponibilidad de los componentes en los puntos de desacoplamiento. Por definición, el desacoplamiento es un punto de independencia creado al invertir en «desacoplamiento de inventario» en este punto. Esta nueva forma de tiempo de entrega se denomina Tiempo de entrega desacoplado, Lead Time Desacoplado o Declouped Lead Time (DLT). DLT se define como la cadena de tiempo acumulada más larga, acumulada en la estructura del producto de un artículo fabricado. Es una forma calificada de lead time acumulado pero está limitada y definida por la colocación de puntos de desacoplamiento dentro de una estructura de producto.

El DLT se calcula sumando todos los tiempos de entrega de fabricación y/o compra en esa cadena. El tiempo de entrega desacoplado o Lead Time Desacoplado siempre incluye el tiempo de entrega de fabricación del principal. Cualquier elemento principal con al menos un componente acoplado siempre tendrá un tiempo de espera desacoplado más largo que su tiempo de fabricación.

En la Figura 6, podemos ver que la ubicación de los puntos de desacoplamiento han creado lead time desacoplaados para tres elementos fabricados; FPB (3 días – amarillo), SAA (10 días – verde) y SAG (10 días – azul). Las implicaciones:

- FPB ahora se puede fabricar confiablemente en tres días debido a la ubicación del punto de desacoplamiento.

- Los almacenamientos intermedios del punto de desacoplamiento en cada punto de desacoplamiento se dimensionan en función del DLT de esa parte respectiva.

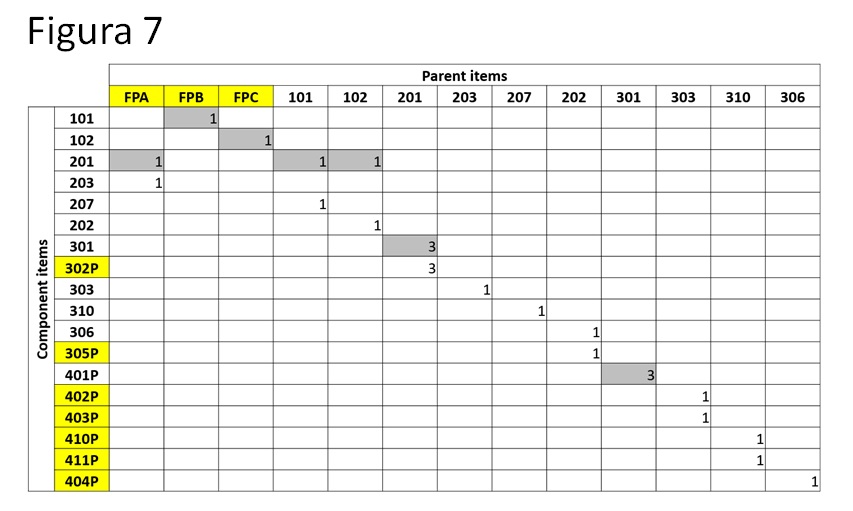

Para entornos más complejos con muchos componentes compartidos, DLT puede ser extremadamente poderoso cuando se combina con una herramienta antigua llamada » Matriz de la lista de materiales». Una lista de materiales matricial muestra las conexiones de componentes y padres en todo el entorno en una sola tablilla o grilla. Al usar DLT en combinación con la matriz BOM, se pueden encontrar los componentes compartidos que realmente importan. Es importante darse cuenta de que no todos los componentes compartidos deben estar desacoplados. Solo los componentes compartidos que afectan al DLT de sus elementos principales se deben considerar para el desacoplamiento porque dan como resultado una compresión directa del tiempo de entrega para ese elemento primario. Cuanto mayor sea el número de cadenas DLT que impacta un componente, mayor será el valor y el efecto de desacoplamiento que ese componente tendrá para el medio ambiente.

A su vez y por el contrario, la combinación de DLT y la matriz BOM resaltará los componentes que no deberían estar desacoplados. Si actualmente están desacoplados, sus posiciones de inventario se pueden eliminar con poco o ningún riesgo de flujo. Demand Driven Material Requirements Planning DDMRP (Ptak y Smith, Industrial Press, 2016) tiene un amplio ejemplo del uso de DLT con la matriz BOM . En la Figura 7, ¿ Puede encontrar los componentes más importantes requeridos para la compresión de los padres, si los cuadros sombreados dentro de la cuadrícula indican su posición en el DLT y los cuadros amarillos en los encabezados de columna y fila indican que estan desacoplados?

Los sistemas MRP tradicionales no pueden identificar el lead time desacoplado porque, por su diseño, MRP calcula el uso de todas las dependencias en la estructura del producto; ese es EL poder principal de MRP! Este mismo rasgo, sin embargo, también está en el corazón mismo del efecto látigo, pero ha sido tratado como inviolable durante cuatro décadas. En el libro Precisely Wrong – Why Conventional Planning Fails and How to Fix it (Ptak y Smith, Industrial Press, 2017) mostramos exactamente cómo este rasgo da como resultado el efecto látigo que justifica el primer paso de la transformación de la cadena de suministro (y DDMRP ) para ser desacoplada.

En la Parte 2 de esta serie, exploraremos la segunda innovación importante de DDMRP, la ecuación de flujo neto.

Para obtener más información sobre DDMRP, incluídos docenas de casos de estudio de una amplia gama de industrias, vaya a: www.demanddriveninstitute.com

Acerca del Demand Driven Institute:

Somos una organización global de educación y certificación que lidera un cambio global. Con afiliados, alianzas de software e instructores en todo el mundo estamos cambiando la forma en que las empresas planifican, operan, piensan y evolucionan. Cada negocio tiene una opción; Continuar operando con las reglas, métricas y herramientas desarrolladas hace más de cincuenta años o tomar un descanso de las convenciones, reconocer las complejas cadenas de suministro en las que vivimos y hacer un cambio fundamental en la forma en que hace negocios … pero no tome demasiado tiempo en su elección.

Por:

Chad Smith,

Partner, Demand Driven Institute,